Dünya üzerinde en çok ve yaygın olarak kullanılan kaynak yöntemi elektrik ark kaynağıdır. Bu özelliğini taşımasının sebeplerinin başında ise MIG/MAG, TIG gibi son yıllarda çok yaygın bir şekilde kullanılan gazaltı kaynak yöntemlerinin açık havada kullanılamaması veya ciddi ekipmanlar kullanılarak yapılabilmesindendir.

Elektrik Ark Kaynağı Avantajları

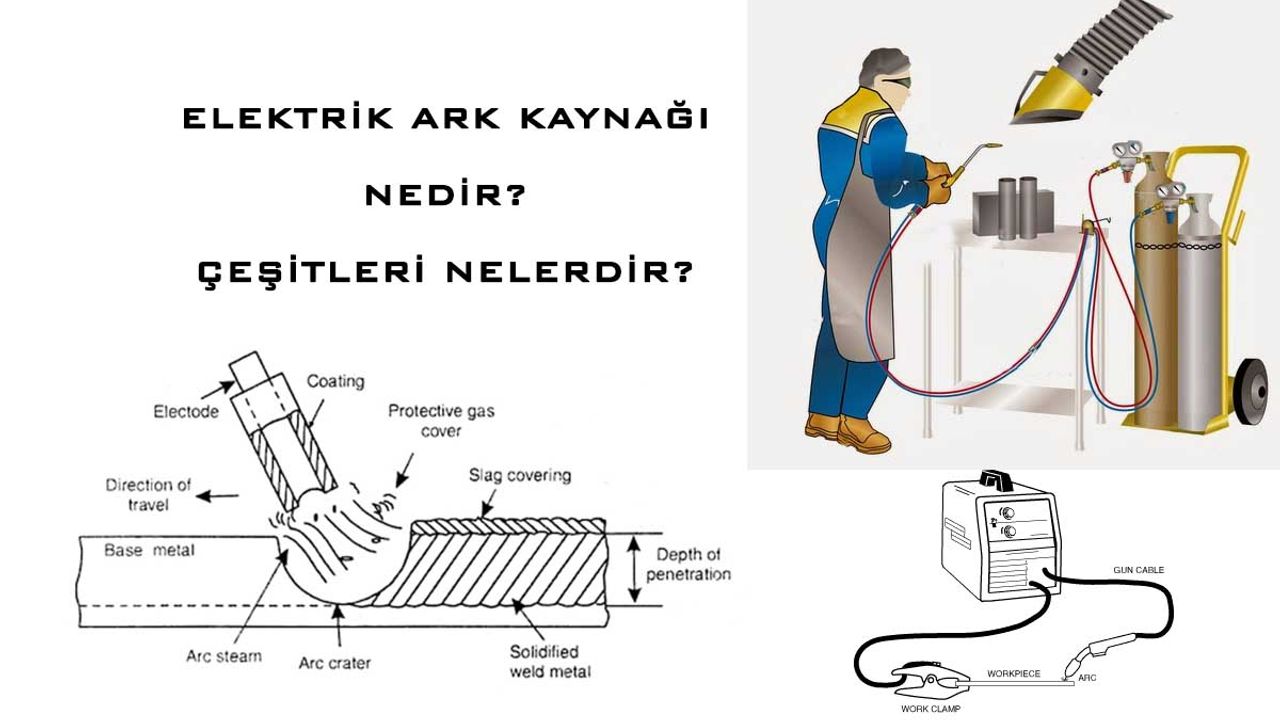

Elektrik ark kaynak yönteminde kaynak işlemi için gerekli olan ısı, bir kaynak akım üretecinin biri eksi (katod), diğeri artı (anod) olan çıkışlarının iletken kablolarla birisinin iş parçasına diğerinin ise elektrodun bağlandığı pense bağlanması ve elektrodun iş parçasına değdirilmesi sonucu oluşan ark sayesinde elde edilir. Elektrodun iş parçasına değdiği an direncin en yüksek olduğu andır. Sıcaklıkta bu safhada en yüksek seviyeye çıkar. Bu durumda değme noktası kızarmaya başlar. Bu durumda ortaya çıkan metal buharları ve iyonizasyon nedeni ile hava iletken hale gelmiş olur. Bu durumda elektrod 1-2 mm geri çekilip oluşan arkı devam ettirerek kaynak işlemine başlanmış olur.

Elektrik ark kaynağında kullanılan akım üreteçlerinin, doğru akım (DC) ve alternatif akım (AC) olmak üzere iki türü bulunmaktadır. Ayrıca hem DC hemde AC’da çalışan rektifayer tipi akım üreteçleride kullanılmaktadır.

Bütün kaynak yöntemlerinde kaynak bölgesinin havanın olumsuz etkisinden korunması gerekmektedir. Elektrik ark kaynak yönteminde kaynak bölgesini havanın olumsuz etkisinden elektrodun üzerinde bulunan örtünün oluşturduğu koruyucu gaz atmosferi sağlamaktadır.

Bakır ve Alaşımlarının Elektrik Ark Kaynağı

Bakır ve alaşımlarının kaynağı için gerekli olan ısıyı oksigaz kaynağına göre elektrik arkından daha yoğun bir şekilde sağlamak mümkündür. Bakır ve alaşımlarının elektrik ark kaynağında çıplak karbon elektrotlar ve örtülü elektrotlar kullanılır.

Çıplak Karbon Elektrot ile Bakır ve Alaşımlarının Kaynağı

Bakır ve alaşımlarına uygulanan en eski elektrik ark kaynak yöntemi çıplak karbon elektrotlarla yapılan elektrik ark kaynağıdır. Çıplak karbon elektrot ile yapılan elektrik ark kaynağında gerilimi yüksek olan bir doğru akım kaynak makinesine ihtiyaç duyulmaktadır. Çıplak karbon elektrot ile yapılan elektrik ark kaynağında dekapan kullanılmasına ihtiyaç yoktur. Arkın ısıyı yoğunlaştırma özelliğinden dolayı kaynak edilecek malzemelere ön tavlama işlemide uygulanmaz. Oksigaz kaynağı için geliştirilmiş olan ilave metaller burada da kullanılabilir.

Örtülü Elektrod ile Bakır ve Alaşımlarının Elektrik Ark Kaynağı

Pirinçlerin dışında kalan bakır alaşımları ve bakırlar için, esas metale uygun bileşimde örtülü elektrotlar günümüzde üretilmektedir. Bu elektrotlar genellikle doğru akımda ve ters kutuplama (elektrot pozitif kutupta) yapılarak kullanılırlar. Alternatif akım ile kullanılabilen elektrodlarda piyasada bulunabilmektedir. Bakırın, örtülü elektrotlarla elektrik ark kaynağı, ısı ve elektrik iletkenliğinin daha yüksek, ısıl genleşme katsayısının daha büyük, eritme sıcaklığının daha düşük ve sıvı halde daha akıcı olması nedeni ile çeliklerin kaynağından farklı tekniklerin uygulamasını gerektirir.

- Çeliklerin kaynağı ile karşılaştırıldığında bakırın kaynağında şu farklılıklar görülür.

- Daha geniş bir kök aralığı bırakılmalıdır.

- Daha geniş ağız açıları hazırlanmalıdır.

- Puntalar daha sık yapılmalıdır.

- Daha yüksek ön tav ve paso arası sıcaklığı uygulanmalıdır.

- Daha yüksek akım yoğunluğu kullanılmalıdır.(1)

- Bakır malzemelere uygulanan kaynak tek taraftan yapılacak ise genellikle ısı toplayıcı bir altlık kullanılması tavsiye edilir.

Kaynaktan sonra kaynak dikişin çekiçlenmesi gerekli değildir. Fakat kaynak dikişi kızgın halde iken yapılan çekiçleme, kaynak dikişin mekanik özelliklerini iyileştirir ve kaynak nedeni ile oluşan iç gerilmeleri en aza indirir.

Mukavemetin önemli olduğu hallerde dezokside edilmemiş bakırların, örtülü elektrotlarla kaynağına müsaade edilmez. Ancak mukavemetin önemli olmadığı hallerde Cu-Sn bileşimli örtülü elektrotlar kullanılarak dezokside edilmemiş bakırlar kaynak edilebilir.

Dezokside edilmiş bakır malzemelerde, örtülü elektrotlarla elektrik ark kaynağı önerilir. Eğer kaynak bağlantısının bulunduğu kısımlarda elektrik iletkenliği önemli ise kullanılan elektrotun bileşiminde fosfor bulunmamasına dikkat edilmelidir.

Kaynak esnasında bağlama tertibatının rijit olması durumunda kaynak sonrasında kaynak dikişinde çatlaklar oluşabilir. Bakır ve pirinç hariç bakır alaşımlarının kaynağında, kaynak ağzının ve parça kalınlığının müsaade ettiği en büyük çaplı elektrot kullanılmalı ve dikişin genişliğine uygun olarak elektrota salınım hareketi verilmelidir. Bu hareketin elektrot çapının 2 katını geçmemesine dikkat edilmelidir. Bakırın örtülü elektrotla ark kaynağında, elektrotla parça arasındaki mesafeyi temsil eden ark boyu kısa tutulmalı ve genel olarak bu mesafe 3 mm alınmalıdır. Kaynak makinesinde ayarlanacak akım şiddeti çap başına 50 amperdir. Aşağıdaki formül ile ifade edilmektedir.

I(A)= 50 x d (3)

Buradaki I = Akım şiddetini (Amper), 50 = Katsayıyı, d = mm Cinsinde elektrot çapını gösterir.